Наша компания, начиная с 1990 года, занимается производством изделий из сырых резиновых смесей, которые предназначены практически для всех отраслей промышленности. Своим потребителям мы предлагаем, не только качественную производственную программу, в виде качественных изделий из технической резины, но так же участие в разработке деталей для наших заказчиков.

Мы являемся постоянно развивающейся компанией с производственной программой, направленной на производство всевозможных резиновых изделий, компонентов и составляющих самого высокого качества.

Сочетанием передовых, современных технологий и собственного «ноу-хау», связанных с широким комплексом производственных процессов, мы способны выполнить и удовлетворить самые высокие требования заказчиков.

История компании

-

1990 год

Основание фирмы Prokeš & Co.CZ (Чешская республика)

-

1993 год

Начало сотрудничества с немецким резинотехническим предприятием WOCO, прецизионные РТИ для автомобильной промышленности

-

2001 год

Основании фирмы Prokeš & Co.SK (Словацкая республика)

-

2002 год

Начало сотрудничества со швейцарским резинотехническим предприятием Datwyeler, безопасные изделия для тормозных систем

-

2004 год

Новые расширения коммерческих отношений с автомобильными производителями и их поставщиками на мировом рынке

-

2006 год

Развитие сотрудничества с Российскими поставщиками для автомобильной промышленности

-

2010 год

Успешные аудиты заказчиков KYB, TRELEBORG-TRISTONE, ARVIN MERITOR

-

2011 год

Успешные аудиты заказчиков CONTINENTAL, WOCO, DGS, HYDAC, HYUNDAI

-

2011 год

Основание фирмы Prokeš & Co.RUS (Российская Федерация)

-

2012 год

Успешный аудит заказчиком ZF

-

2013 год

Номинация Российского предприятия в качестве поставщика концерна VW в России

Достижение наибольшей удовлетворённости потребителей нашей продукции и постоянное развитие нашей компании является нашим повседневным кредо

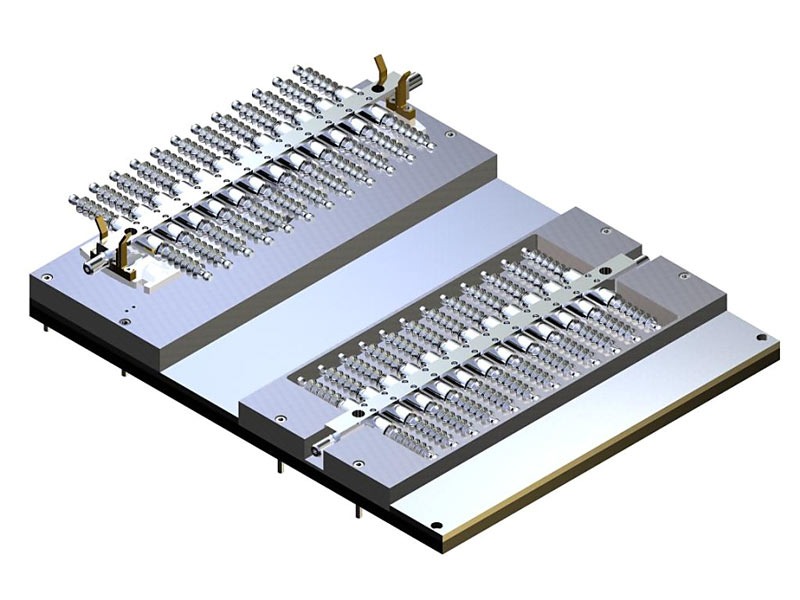

Производство

Возможность применять множество прогрессивных технологий позволяет нам производить миллионные серии с минимальными трудо и машинозатратами в кратчайшие сроки.

Производство ведётся на современном оборудовании производства Германии и Австрии, с применением передовых технологий прессования – литьевой, трансферной, классической (более 20 единиц оборудования) и их комбинации, что позволяет производить изделия в широком ассортименте с максимальным качеством и продуктивностью.

Широкий ассортимент применяемого сырья импортного и отечественного производства (резиновые смеси, силикон), а так же их сочетание с металлом, пластиком, текстилем, и их комбинациями позволяют нам удовлетворить требования самого широкого спектра.

Технология производства:

IM - (injection moulding) технология литья под давлением. К основным достоинствам данной технологии относятся:

- высокая производительность в режиме автоматизированного процесса;

- высокая точность получаемых изделий;

- возможность изготовления деталей сложных геометрических форм, включая резинометаллические;

- снижение отходов резины на 20—30%;

- при литье под давлением применяются значительно более высокие температуры, но при этом сокращается время вулканизации, за счет чего производительность труда повышается до 40%.

Портфолио изделий

- Компоненты тормозных усилителей

- Компоненты тормозных цилиндров

- Буферы

- Кожухи и заглушки

- Мембраны

- Шарниры

-

Комплектующие к тормозным усилителям из материала, который устойчив к тормозной жидкости. Материал прошёл все необходимые испытания как у наших потребителей, так и в нашей внутренней лаборатории.

-

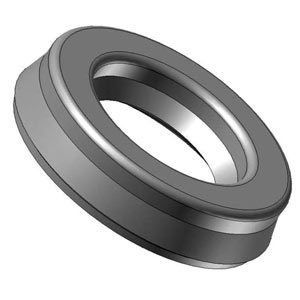

Комплектующие тормозных цилиндров, таких как уплотнители, манжеты, сальники должны быть стойкими к воздействию среды рабочих тормозных жидкостей. Детали должны быть изготовлены с высокой точностью, для обеспечения герметичности тормозных систем.

-

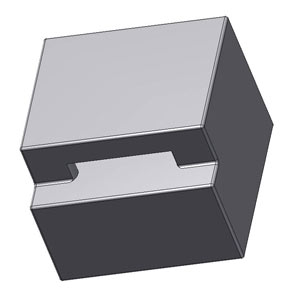

Буферы производятся для широкого круга потребителей. Их использование определено конструкцией, и они служат как амортизирующие упоры.

-

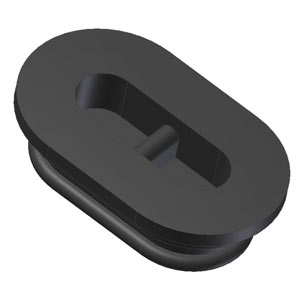

Кожухи и заглушки используются в различных машинах и механизмах для герметизации различных переходов и камер. Эти изделия можно производить из различных видов смесей. Их форма и размеры может быть самой разнообразной. В качестве примера представляем некоторые из них.

-

Мембраны изготавливаются, преимущественно, из очень эластичного материала. Для их изготовления чаще всего используется VMQ (силикон). Данный материал очень эластичен.

-

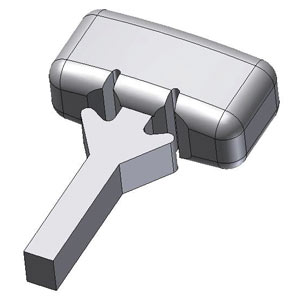

К шарнирам выдвигаются очень высокие требования, так как их основной функцией является поглощение ударов и вибрации. Для их производства в основном используется смесь NR, которая отвечает требуемым характеристикам. Эти изделия изготавливаются с различной твердостью.

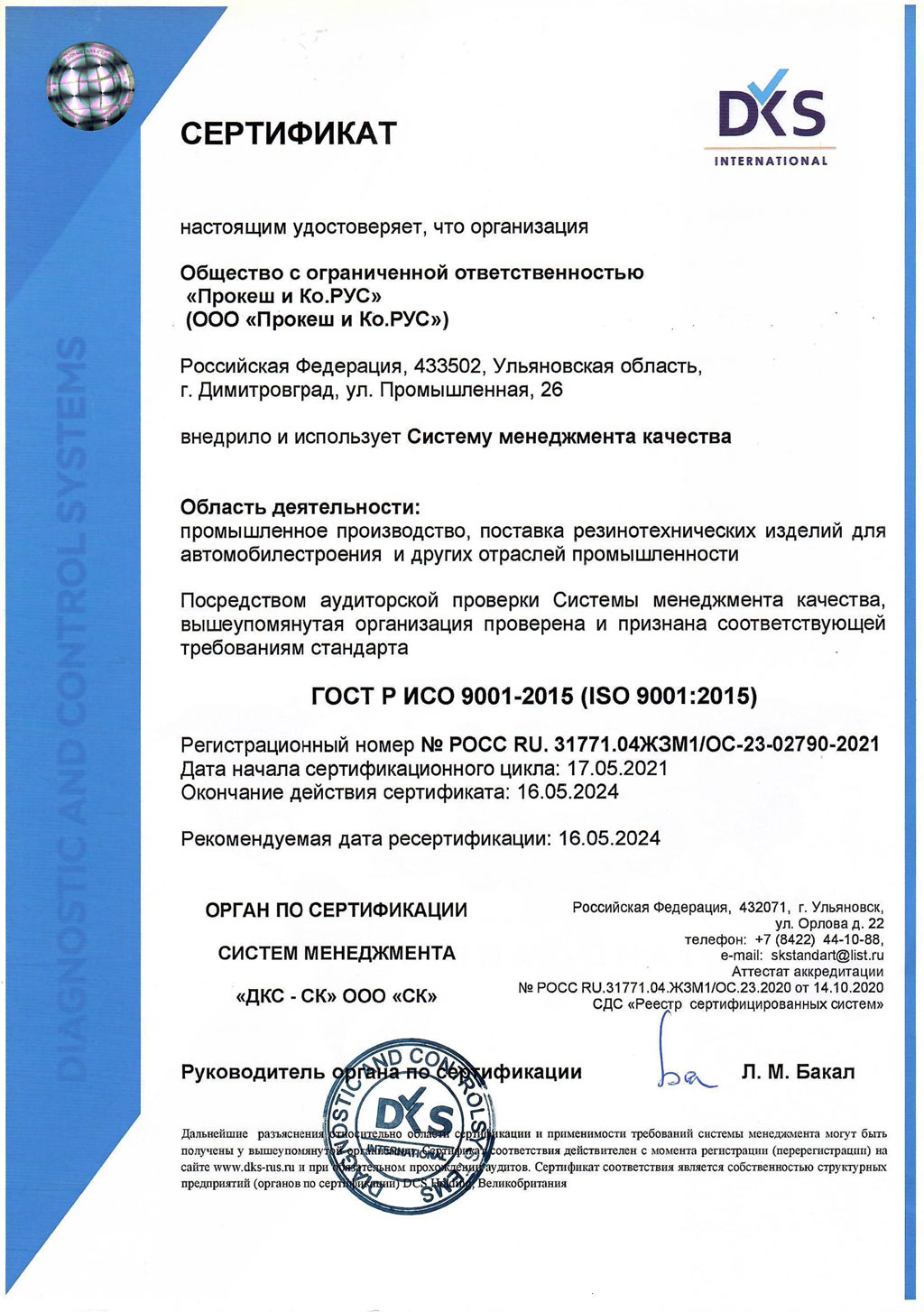

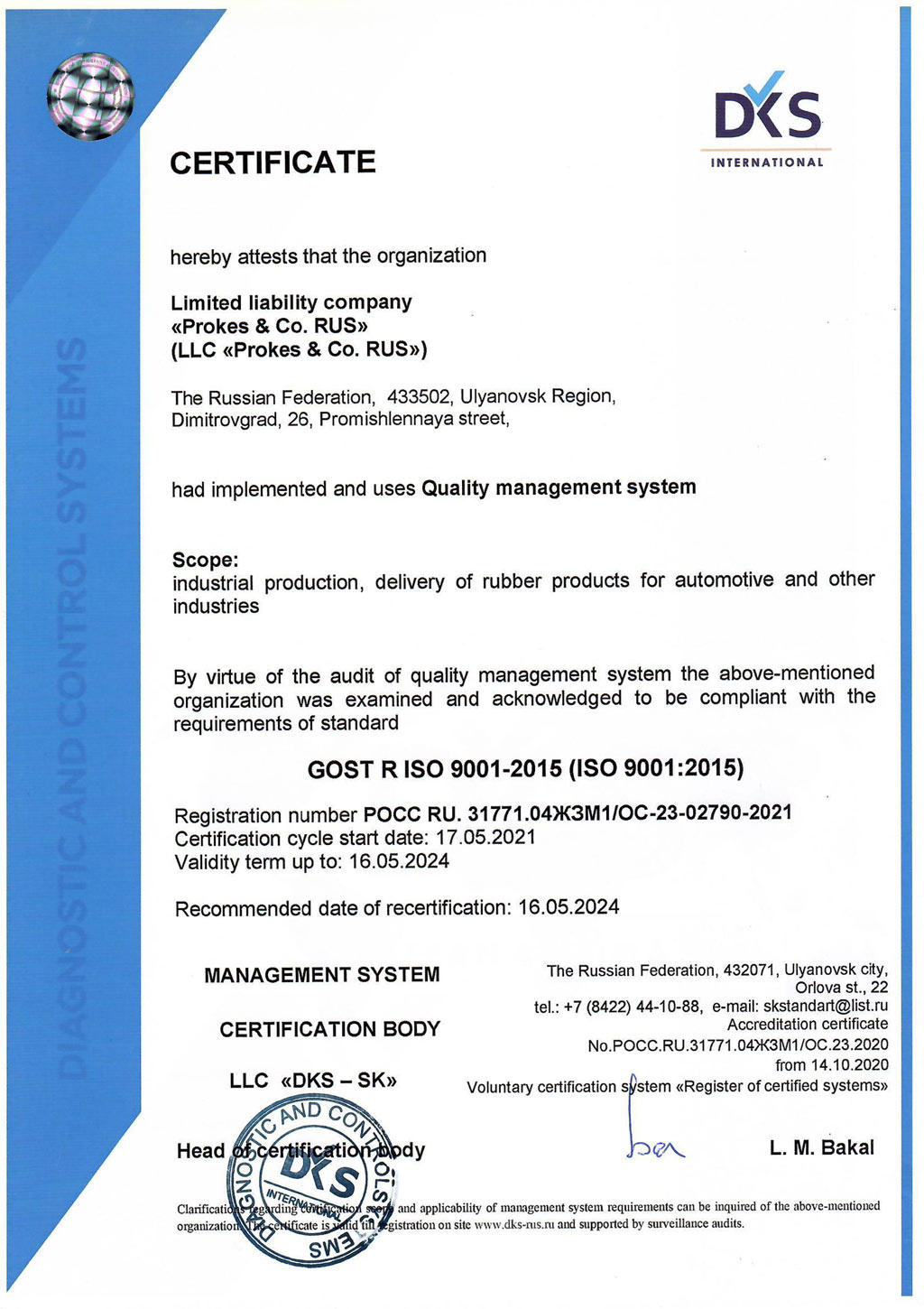

Качество

ООО «Прокеш и Ко.РУС» сертифицировано в соответствии с требованиями ГОСТ ISO 9001-2011 (ISO 9001:2008),

а также ГОСТ Р ISO 9001-2015

Для достижения максимально высокого качества наших изделий, наша система контроля построена на двухступенчатом 100% визуальном контроле. Это значит, что каждая деталь, которую мы передаем нашим потребителям была, в обязательном порядке, подвержена контролю. Данная система контроля, является необходимой для наших изделий, так как нашей первоочередной целью, является исключить возможность поставки некондиционных изделий нашим заказчикам(0 РРМ).

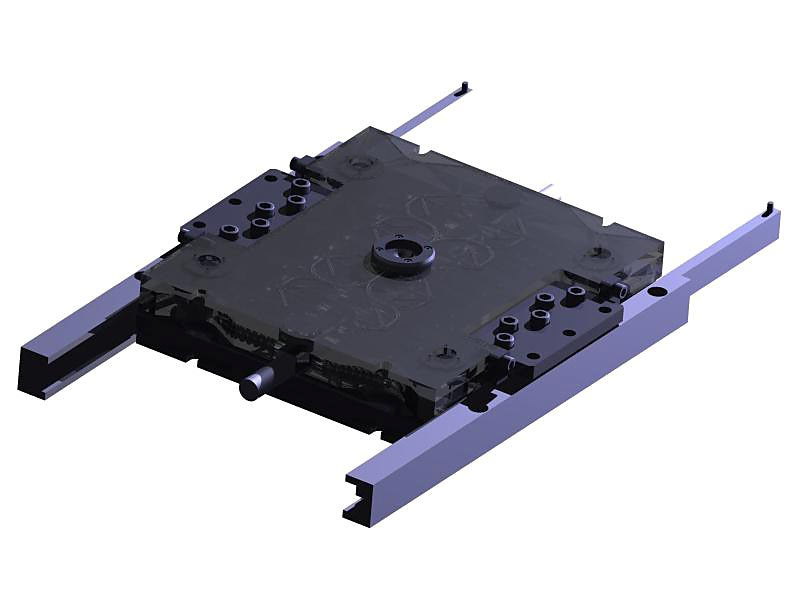

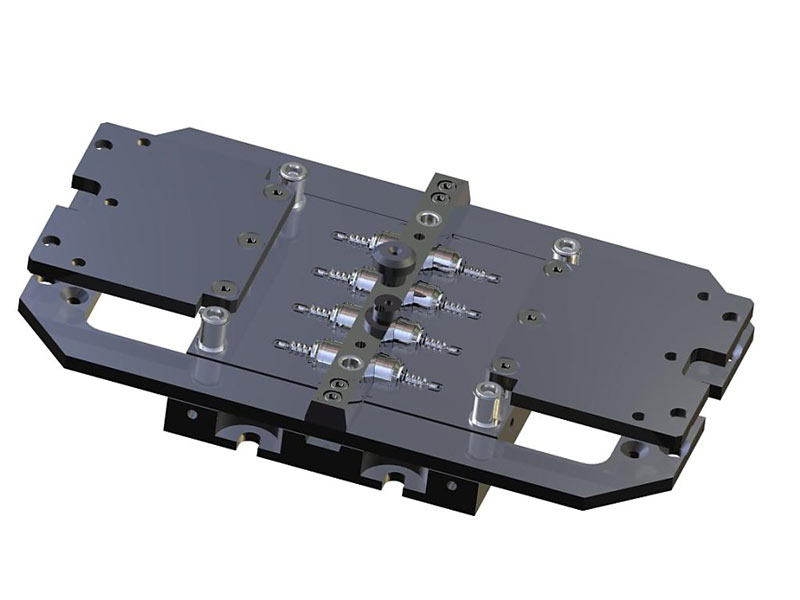

Разработка и конструирование

С целью обеспечения комплексного предоставления технических услуг компания имеет собственное конструкторское бюро, которое прорабатывает технические предложения по разработке конструкторской документации и изготовлению технологической оснастки, осуществляет подготовку производства требуемой продукции, на основе которой происходит их внедрение в производство. Производство технологической оснастки осуществляется в минимально короткие сроки, на производствах субподрядчика. Программное обеспечение конструкторского отдела позволяет осуществлять электронную передачу данных в форматах DWG, DXF, DWB, STEP, IGES, IPT, CATPART.

Основной задачей нашей компании является производство формовых прецизионных резинотехнических изделий с повышенными требованиями к точности и функциональности, которые, своими характеристиками соответствуют строжайшим критериям наших потребителей с точки зрения качества.

Инфраструктура

Резиновые смеси хранятся при соблюдении строгих температурных условий. Складское помещение имеет кондиционер, который обеспечивает соблюдение температуры хранения макс. 20°C. Температуру складского помещения контролируется постоянно, с целю, соблюдения условий хранения материалов. Смеси, также, защищены от воздействия УФ – излучения. Смеси регистрируются нашей программой сбережения и хранения, которая даёт возможность проследить, когда и в каком изделии, была использована та или иная партия смеси. Наше складское хозяйство построено на партиях материала, каждая из которых имеет точно установленный срок хранения. Перемещение смесей соответствует правилам складирования FIFO (first in first out). Выдача сырья в работу происходит таким образом, чтобы смеси, которые были приняты первыми, были первыми выданы со склада на переработку.

Технологическая оснастка хранится на специальных стеллажах, которые обозначены номером и каждая оснастка имеет свою карту, по которой отслеживается весь производственный цикл.

Все пресс-формы проходят регулярную чистку в специальной пескоструйной установке с применением передового материала производства Maxi-Blast. Данный материал позволяет идеально удалять нагар не повреждая рабочую поверхность формы (исключается абразивный износ формы при отчистке).

Контакты

433504, Ульяновская Область,

г. Димитровград,

ул. Промышленная, д.26

Реквизиты организации

- Компания ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ "ПРОКЕШ И КО. РУС" в городе ДИМИТРОВГРАД.

- ОГРН 1117329000909

- ИНН 7329003368

- КПП 732901001

- Генеральный директор - Селивановский Борис Борисович